上料时新员工出错率高,生产数据需要人工抄设备数据,工艺图纸更换不及时生产进度依赖于员工的熟练程度

人工记录质检设备信息,班长统计质检结果人工汇报,前段工序质检缺少实时性,后段工序质检缺少准确性

全人工排产,纸质工艺派产单 无法满足全部客户交货要求 插单合单处理困难,计划更改频繁 实际进度和计划完成不吻合

仓库规划混乱,产品缺少条码,仓库领料追溯困难,仓库物料数量不准确 。

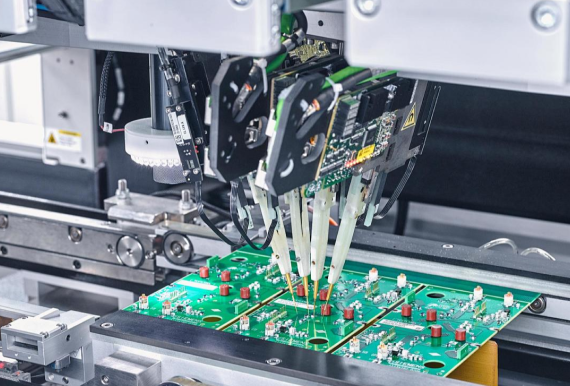

扫码上料,降低员工出错概率 IOT对接生产设备掌握产线实际产量和材料耗用情况,工位增加工控机工艺图纸实时下发

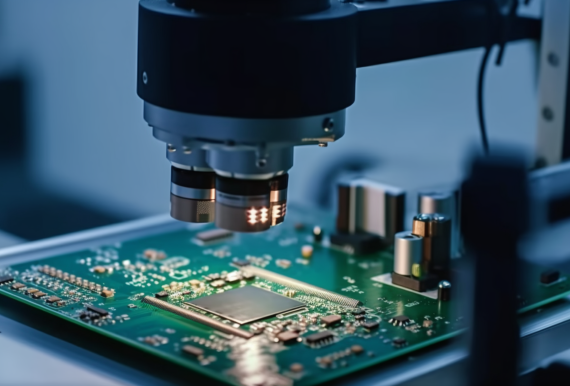

IOT对接质检设备,实时统计质检结果,保存质检数据 质量数据集中分析系统形成质检报表, 质检汇报取代人工质检提高质检 精度

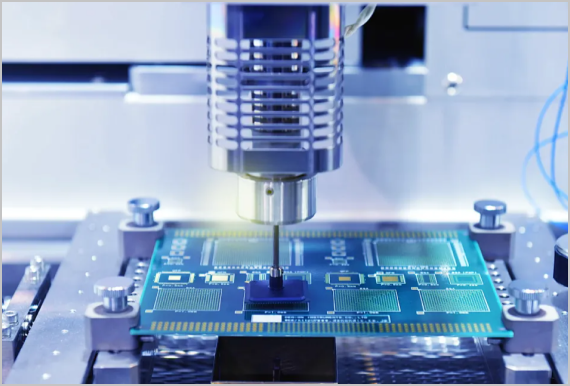

可配置型半自动排产,根据交期调整生产计划,多种排产方式支持插单合单暂停恢复,生产计划甘特图实时展示。

现有仓库规划库区、货架、库位并赋码 原料赋码,扫码上架、扫描领料原料绑定生产计划,正反向追溯 仓库物料安全库存提醒。

降错本提质效: 扫码上料降低员工出错概率,避免传统人工上料因疏忽疲劳致物料错用,引发产品缺陷与生产中断,减少返工、报废成本,提升生产效率与产品质量。

明情况优配置:IOT 对接生产设备,助客户实时掌握产线产量与材料耗用,使生产管理透明化,依实时数据调整策略、优化资源,降成本、提利用率。

实时监控保质量:IOT 对接质检设备,实时统计保存质检数据,助客户随时了解质量状况,及时发现纠正潜在问题,防问题产品流入后续环节,保质量稳定。

深度分析促改进:质量数据集中分析系统生成质检报表,深度分析数据可发现质量问题规律趋势与关键因素,为质量改进提供数据支持,助客户针对性改进,持续提升质量。

灵活应变提满意:可配置型半自动排产,使客户依交期灵活调整生产计划,应对多变市场需求,快速响应订单变化,合理安排任务,避免交货延迟与库存积压,提高客户满意度与竞争力。

多样排产保执行:多种排产方式支持插单、合单、暂停恢复等,满足不同生产场景复杂需求,应对紧急订单、合并任务或暂停后恢复等情况,确保生产计划顺利执行。

精细管理提效率:规划仓库划分库区等并赋码,实现精细化管理,原料赋码后扫码操作使物料出入库准确高效,减寻找时间与错误发放,提高仓库作业与物料管理准确性。

全程追溯控风险:原料绑定生产计划,通过正反向追溯可追踪原料使用与产品生产过程,发现质量问题能快速定位源头,采取召回改进等措施,控质量风险,保障消费者权益与符合监管要求。

客户简介

客户简介

客户痛点

客户痛点 解决方案

解决方案 实施效益

实施效益